液力脹接是以液體介質在軸管內加載產生局部變形,利用液壓伺服精確控制內壓,實現軸管和多個套環一次性整體裝配的工藝方法,適于制造空心凸輪軸等軸類件。本文興迪源機械帶來液力脹接的原理及工藝特點。

一、液力脹接的原理:

液力脹接是以液體介質在軸管內加載產生局部變形,利用液壓伺服精確控制內壓,實現軸管和多個套環一次性整體裝配的工藝方法,適于制造空心凸輪軸等軸類件。

液力脹接原理如圖7-1所示。

脹接前軸管與套環之間預留初始間隙δ0,軸管兩端與套環不發生連接的部分由模具約束其變形(圖7-1(a)),在內壓p的作用下,軸管發生塑性膨脹直至與套環內壁接觸,繼續增大內壓,使軸管與套環同時變形,并保持套環僅發生彈性變形且內半徑增大δ1,則軸管外半徑增大δ0+δ1,此時卸去內壓P,軸管和套環都發生彈性回復,當套環彈性回復量大于軸管彈性回復量,套環變形不能完全恢復,因此保留殘余彈性變形量δe(圖7-1(c)),套環和軸管之間形成一定過盈量的固定連接,二者之間的殘余接觸壓力可使其承受一定的扭矩和拉脫力。

圖7-1液力脹接原理

(a)初始階段;(b)加壓階段;(c)卸去內壓。

二、液力脹接工藝特點:

軸管和套環之間的連接方法較多,包括焊接、擴散連接和燒結、粘接、變形連接(脹接和熱裝)以及鍵連接等。

其中,焊接具有易產生焊接變形和裂紋、熱影響區性能差、異種材料焊接困難等缺點;粘接需專用金屬格接劑,環境適應差;鍵連接是在較硬的連接件表面預先加工花鍵,再使該花鍵擠入另一連接件表面形成鍵連接,連接可靠,但易造成元件表面損傷,且工序復雜;熱裝法需加熱套環,利用熱脹冷縮形成過盈配合,接合強度較低。

1)液力脹接的優點:

這些方法存在的共同問題是要求連接件接合面的初始加工精度較高,增加了工藝難度。與其相比,液力脹接具有如下優點:

(1)由于軸管在內壓作用下先發生較大塑性變形再接觸套環內壁,因此軸管與套環之間允許有較大的初始間隙,接合面加工精度要求較低;

(2)被連接元件不需加工鍵和鍵槽等,也不存在連接件之間相互擠壓的剪切變形,因此不會形成表面損傷和應力集中等問題;

(3)材料適應范圍廣,易于實現異種材料之間的連接,而不需要考慮其可焊性和可粘接性,且連接過程不需加熱,不會影響材料組織性能;

(4)多個套環一次整體裝配,一致性好,效率高。采用液體作為傳力介質可在軸管內壁各部位產生相同的脹形力,一次增壓可同時將多個套環連接到軸管上;

(5)套環內孔可加工成非圓形狀,軸管經脹形與套環形成非圓接合面,成形工藝簡單,連接抗扭強度大。

2)液力脹接的缺點:

液力脹接的主要缺點是:

①脹接元件主要靠過盈配合實現固定連接,套環內壁不可避免地存在殘余拉應力,適用范圍受到一定的限制;

②溫度升高導致的熱膨脹和應力松池可能影響連接的抗扭強度,因此不適用于套環熱膨脹系數高于軸管的場合;

③需嚴格控制脹接壓力,尤其對于鑄鐵等塑性差的材料脹接內壓控制要求較高,否則易造成元件開裂。

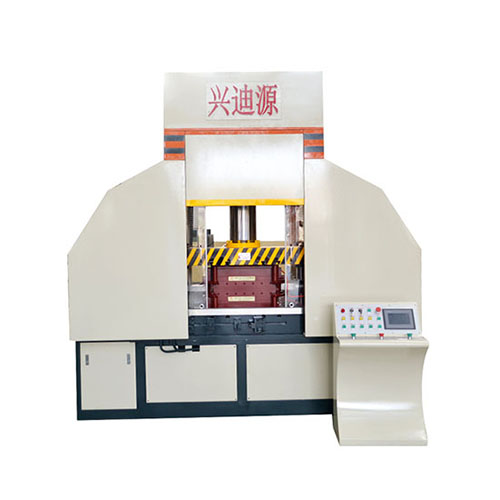

【興迪源機械內高壓設備優勢】

興迪源機械是以內高壓成形技術為核心,以內高壓成形機、內高壓水脹成形機、內高壓板材充液成形機、內高壓三通機等設備為主導產品的生產廠家。公司建立有液力內高壓成形機械工程技術研究開發中心,并與中國科學院金屬研究所、南京航空航天大學等院校開展長期的科研課題開發合作。

自2007年創立以來,興迪源機械一直致力于內高壓成形的技術創新和產品研發。主營產品范圍從生產普通液壓設備,現今發展至生產、研發國內流體壓力成形技術的鍛壓設備。

部分文段和圖片摘自:

《現代液壓成形技術》

作者:苑世劍

由興迪源機械編輯

版權歸原作者所有

如若侵權請聯系刪除